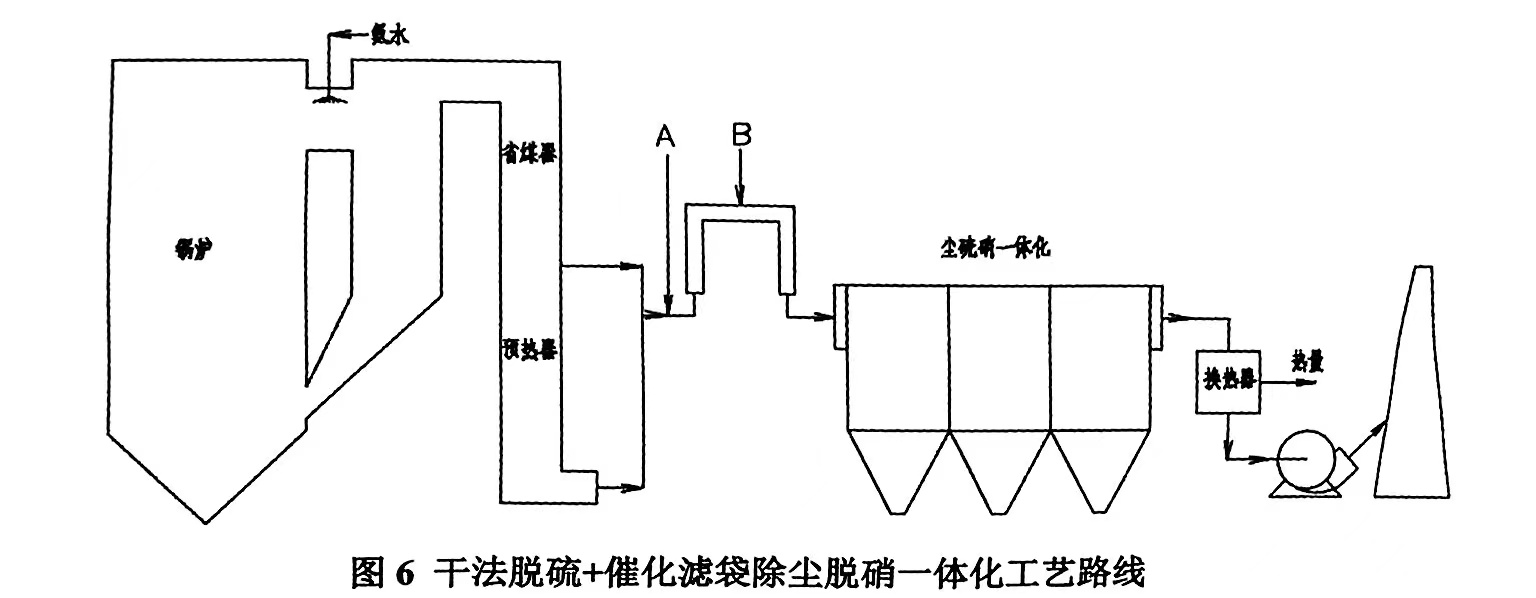

工藝路線見下圖,該技術也需要從鍋爐省煤器與預熱器之間抽取一部分高溫煙氣,與空氣預熱器出口煙氣混合,將溫度控制在220~240℃之間,然后煙氣進入袋式除塵器。該袋式除塵器的過濾元件為具有除塵和脫硝雙重功能的催化濾袋,在空氣預熱器和袋除塵器之間的煙道或者脫硫塔內噴入脫硫劑(圖示A處),脫硫渣及未反應的脫硫劑將進入袋式除塵器(顆粒物、SO?及NOx在該袋式除塵器內都有脫除作用,又稱塵硫硝一體化裝置),該袋式除塵器內的復合催化濾袋分為內外兩層,外層為普通耐高溫材質濾袋,用來除去顆粒物,SO?在過濾過程中形成的粉餅層中的脫硫劑會繼續反應,內層為浸漬脫硝催化劑的催化布袋,復合催化濾袋將顆粒物及NO?去除到濃度達到超低排放標準,隨后煙氣進入換熱器,將余熱換出后排煙囪。

本技術也存在氣量平衡不易控制、熱量損耗增加的特點,但本技術的最大優勢是可以利用舊原袋式除塵器,僅將原濾袋更換為復合催化濾袋,不需要額外再增加SCR反應器,同時在除塵器前端增加一套噴氨設施,有效地節省了設備占地面積,節約了投資。如果鍋爐上有SNCR系統,先在鍋爐內部脫除40%左右的 NOx, 然后SNCR逃逸出來的 NH3, 加上除塵器前端噴入的 NH3, 和 NOx 繼續在催化濾袋上反應,一方面解決了SNCR的氨逃逸問題,另一方面通過 SNCR+SCR 的組合工藝,可實現最高80~90%左右的脫硝效率,從而實現 NOx 的超低排放。

另外,還可以根據項目的具體特點,在原袋式除塵器前設置預荷電裝置(圖6B處),提高塵硫硝一體化裝置的效率。綜合比較,該技術路線較上述改造方案工藝流程簡單,改造范圍小,基本不增加占地面積,運行可靠,初投資及運行費用低。

![]()