(1)塵源參數

1) 煤氣發生量:1500-1800m3(標準狀態)/to

2) 煤氣溫度:正常工況下為150~300弋;在發生崩料、坐料等非正常工況時,可達400~60。無。

3) 爐頂煤氣壓力:通常為0.05?0.25MPa,高爐越大,壓力越高,最高達0.28MPa。

4) 煤氣成分:CO占20%-30%;玦占1%?5%;熱值為3000-3800kJ/m3(標準狀態)。

5) 煤氣含塵質量濃度:荒煤氣可達30“n?(標準狀態),攜帶灼熱鐵、渣塵粒;重力除塵器出口不大于15g/m3(標準狀態),粒徑小于50^0

(2) 設計要點及新技術

1) 在爐頂或重力除塵器內,采用氣一水兩相噴嘴噴霧冷卻。當煤氣溫度超過500無時,宜在噴霧冷卻的基礎上,輔設機力空冷器等間接冷卻裝置,嚴格控制進入袋式除塵器的荒煤氣溫度和濕度在濾料允許的限度內。

2) 采用圓筒體脈沖清灰袋式除塵器。筒徑為@3.2~6.0m,筒體按壓力容器設計。濾袋長度為4.8~8.0m,濾料首選P84和超細玻璃纖維復合針刺氈,釆用呢作為脈沖清灰氣源。采用導流噴嘴、雙向脈沖噴吹、分節濾袋框架、無障礙換袋等多項專利技術。

3) 采用無泄漏卸灰和氣力輸灰專有技術。按正壓中相輸灰原理設計,利用凈煤氣作為輸灰動力,輸灰尾氣經灰罐頂部除塵器二次過濾后重返凈煤氣管回用。

4) 除塵器筒體進、出口設氣動調節蝶閥和電動密封插板閥,實現分室離線清灰和停風檢修。每一筒體設有導流均布、充氮置換、泄爆放散、檢漏報警等裝置。

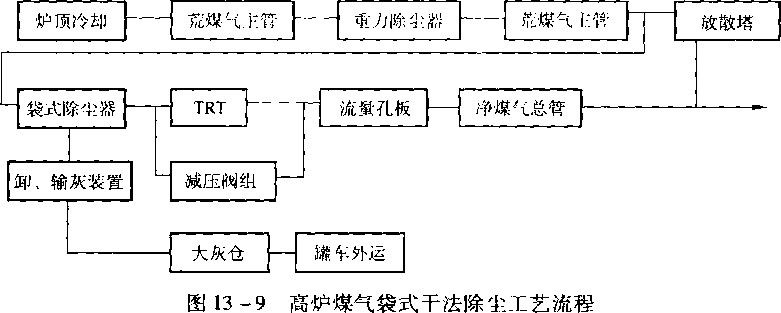

(3) 除塵工藝流程高爐煤氣除塵工藝從傳統的濕法改為干法是一大技術突破,從國外的反吹內濾方式改為我國的脈沖外濾方式更是高爐煤氣除塵技術進步的一個里程碑。

高爐煤氣袋式干法除塵(簡稱BDC)的工藝流程如圖13-9所示。

與以雙文為特性的濕法流程相比,BDC流程具有多種優越性:

1) 充分利用了BFG的壓力能、熱能,TRT發電量增加30%-50%;

2) 具有高效而穩定的凈化功能,凈煤氣含塵濃度(標準狀態)低于5mg/m3;

3) 從根本上革除了瓦斯泥以及污水處理的龐大設施及對環境的污染;

4) 節地40%~50%,節水80%?90%,節省投資30%-40%,降低運行能耗60%-70%o

![]()